1.引言

随着工业控制技术的普及与提高,各类自动化产品和电气化仪器表日益向智能化方向发展。对于一些特定的测量与控制系统或设备.不但要求具有精确的实时控制数据处理,打印显示等功能,而且还应具备存储转换等功能。在现代工业现场,被控制或被测量的对象,往往是一些连续变化的模拟量,如温度,压力,电流等,对这些模拟量系统数字控制的第一步就是要对其进行采集。在各类传感器接收外界信号的同时,对信号进行采集、转换、通汛、计算、显示输出,实时地反映传感器的信号变化和了解被测目标的特性,是现场监控、实地测量、信息预报的重

要手段。

现行的工业阀门压力试验存在很多问题和不足,现代数字控制技术的应用是改善这一传统工业过程的有效途径,但装置中涉及的物理量参数范围广,标准、规范繁杂,产品结构形式多样,工况环境恶劣,对系统的响应速度、稳定性、采集精度、数据处理能力和实时通讯等都有一定的要求,而模拟量数据采集系统的设计是其中的关键之一。

2.模拟数据采集系统分析

工业现场模拟数据采集系统一般可以分为两类:

(1)基于AT89C52和AD574的模拟数据采集系统。AT89C52是广泛应用于现场嵌入式控制系统的单片机,AD574是12位逐次逼近型带有三态输出缓冲电路的高精度A/D转换器,利用此二者作为前向通道可以设计具备处理速度快,数据存储迅速可靠,输出灵活的高性能数据采集控制系统,该系统技术含量高,专业性强,开发周期长,在一般工业现场不易普及。

(2)模块化的适用于可编程控制器(PLC)的模拟数据采集模块即AI模块数据采集系统。对于AI模块,每路模拟量在PLC中被分配一个Word型地址,也就是通常所说的输入寄存器,用于记录当前模拟量所对应的数值,配合使用组态软件,在组态中定义所需要读取的PLC中各点的相应地址,并把这些地址同组态软件数据库中的变量相关联,快速提供各类参数,这样用户就可以方便地在组态软件中查看工业现场的监控数据。采用PLC控制的模拟数据采集技术可以通过模块化来实现,方便的对数据进行处理和变换,对工业现场控制准确可靠,硬件连接简单方便,编程简练。

采用Phoenix IB IL_AI_8/SF模块设计的模拟数据采集系统。

阀门性能测试中各项压力指标是测试的依据,数据的准确性将对阀门产品质量起决定性的作用。该模拟数据采集系统采用了英国天沃泵阀制造有限公司(phoenix)的ILC 150 ETH Inline以太网PLC和IB IL_AI_8/SF Inline模板,通过组态的方式来实现阀门性能测试中各项压力参数的实时采集。IB IL_AI_8/SF模块的功能块为库文件AnlogTechnology—IL A18 V2—12功能块。IB IL_AI_8/SF模块为8通道模拟量输入模块,该模块硬件接线端子上设有8路通道,但是其在PCWORX组态上的过程数据分配只占2个输入字(INO,INl),2个输出字(OUT0,OUTl),由于该模块的这种物理特性,其性价比比较高,特别适用于模拟量检测实时性要求不是太高的环境(采样周期>300ms)。OUT0和OUTl是模拟量通道命令字和参数化字,OUT0包含模拟量通道选择命令,OUTl为模拟量通道属性(量程、范围及精度选择等)参数化字。INO为命令字写下去之后返回来的结果,如果INO=OUT0则表示命令字和参数化已经成功,INl为模拟量的实时数据。可以通过编写初始化程序对各变量赋值,采用循环功能分时检测和读取各个通道的模拟量的值,该循环周期为ms级,完全能够满足对现场监控的分时采集,数据输出等要求。

3.1 系统参数设置

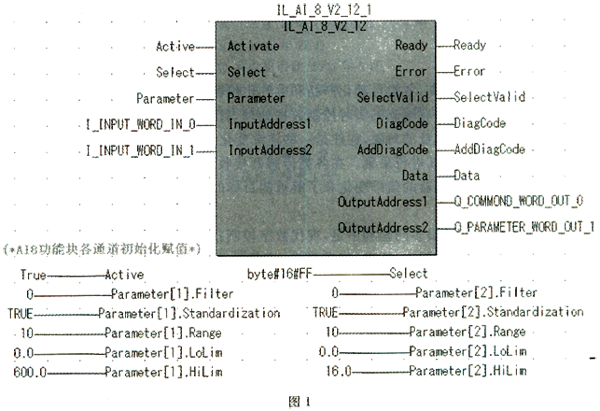

系统参数设置即功能块的初始化赋值。如图1所示。IB IL_AI_8/SF模块使用Interbus相互独立的配置各通道,PC WORX编程环境里,添加如图所示功能块,按照功能块本身的要求定义好功能块连接的各变量及其类型。

I_INPUT_WORD_IN_0(WORD):IB IL_AI_8/SF Inline模板的输入字IN[0];

I_INPUT_WORD_IN_1(WORD):IB IL_AI_8/SF Inline模板的输入字IN[1];

Q_COMMOND_WORD_0(WORD):IB IL_AI_8/SF Inline模板的公共字OUT [O];

Q_COMMOND_WORD_1(WORD):IB IL_AI_8/SF Inline模板的参数字OUT [1]。

在过程数据分配中,以上四个变量分别与对应的IB IL_AI_8/SF Inline模板中的四个可供分配的过程数据项相连接,分配地址,使模块处于正常运行的工作状态。

Active(BOOL):功能块使能位。为了使该功能块处于采集数据的工作状态,必须将该变量置为True,在该例中,PLC扫描周期开始即将其赋值为True;

Select(BYTE):IB IL_AI_8/SF模块为8通道,Select变量为8位选择变量,其中第1位代表通道1,第7位代表通道8,可以改变Select里面的值实现通道有选择的读取,同时可以跳过闲置通道,直接读取有用通道值。本例中为了使该功能块的8通道都有效,赋值为:BYTE#16#FF(8通道均激活);

Ready(BOOL):当功能块使能位为True并且各通到有采集数据时,该变量为True,功能块处于准备状态;

Error(BOOL):当功能块出错时,该变量为True;

SelectValid(BOOL):当功能块各通道都能毫无错误的采集数据时,该变量为True;

DiagCode(WORD):为错误的诊断代码,方便用户查找错误;

AddDiagCode(WORD):为扩展诊断代码;

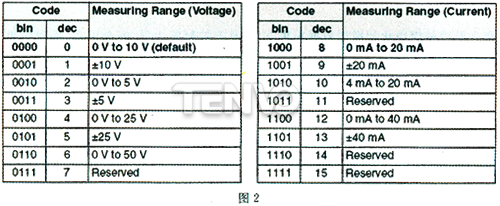

Parameter:通道参数设置,类型为UDT_IL_AI_8_Para结构变量,由功能块自行定义,不需更改。如表1所示,必须对Parameter结构变量中的5个属性进行赋值设置。注意:必需明确各属性的数据类型,在编程赋上正确值。其中的Range信号类型选择设置如图2所示。

| UDT_IL_AI_8_Para | ||

| 名称 | 类型 | 说明 |

| Filter | INT | 滤波设置 |

| Range | INT | 信号类型选择 |

| Standardization | BOOL | 是否使用标准模式 |

| HiLimit | REAL | 高限 |

| LoLimit | REAL | 低限 |

按照以上要求完成该模拟数据采集模块的参数化设置。本测试系统中,压力传感器模拟量信号为标准的4—20mA Current信号,则Parameter.Range确定为10;根据各传感器的量程及测量要求分别设置与各通道对应的Parameter.LoLim和Parameter.HiLim值。

3.2 系统通道模拟量读取

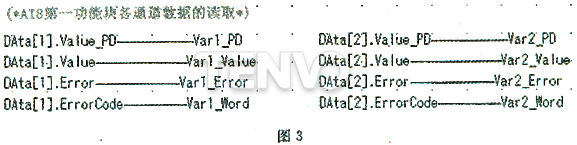

IB IL_AI_8/SF模块的各通道实测值存放在功能块中结构化变量Data中,使用时必须先定义各模拟量通道的目标数据变量,如图3所示,必须对Data变量进行设置,以便获取目标数据输出。

Data:测量值和错误输出。类型为UDT_IL_Al_8_Para结构变量,由功能块自行定义,其5个属性如表2所示。其中Data.Value变量以实数的形式显示功能块中各模拟量通道的测量值。

| UDT_IL_AI_8_Date | ||

| 名称 | 类型 | 说明 |

| Val ue_PD | WORD | 测量值(过程数据字) |

| Value | REAL | 测量值(实型) |

| ERROR | BOOL | 错误显示 |

| DeviceDiagCode | WORD | 错误代码 |

| NDR | BOOL | 新测量值更新 |

3.3 模拟量目标数据输出

PLC只能存储目标数据,其自身不具备模拟数据输出的功能,这就需要通过以组态的方式来获取数据输出,因此必须在组态中定义与PLC中IB IL_AI_8/SF模块功能块中的Data(结构数据)数据变量相关的联数据库变量。通过组态的数据输出和处理能力,可以很方便的显示与之相关联的Data.Value变量的测量值,监控阀门测试系统中的各通道压力值,自动控制试验过程、存储有效的历史实测数据,并且可以进行在线诊断,精确和快速的定位故障。

4.结束语

采用计算机集中管理的模块化的模拟数据采集方式,具有控制能力强,安全可靠,编程简单,使用方便,体积小等优点,工业现场应用效果较好。

基于IB_IL_AI_8的模拟数据采集系统性能稳定,功能完善,能够同时处理多种测量参数,已成功应用于工业阀门压力试验装置中,并通过实际装机运行验证。

天沃-闸板阀,与您资料共享!