1.重闭式压力释放装置的定义

对压力释放装置,在GB/T 12242—2005标准中已有明确,即一种用来在压力容器处于紧急或异常状况时防止其内部介质压力升高到超过预定最高压力的装置,可见这是一种超压动作保护装置。而重闭式压力释放装置是一种在超压动作后再行关闭的压力释放装置。根据这一含义,重闭式压力释放装置在各行业的承压容器和管道上大量使用,其类型有:泄压阀、安全阀、平衡式安全阀、先导式安全阀和真空安全阀等不同类型的压力释放阀。 重闭式压力释放装置——压力释放阀是不借助任何外力而利用介质本身的力,在装置上游静态压力下自动开启来排出一额定数量的流体,以防止压力超过额定的安全值。当压力恢复正常后,装置再行关闭并阻止介质继续流出。

2.静态结构原理与解析

为了更进一步地了解和选用重闭式压力释放装置,这里以弹簧加载式安全阀为例作进一步的解析。安全阀的定义中有:“……自动开启来排出一额定数量的流体……再行关闭……”这里要解析五个关键词,“自动”、“排出”、“额定数量”、“流体”和“再行关闭”。

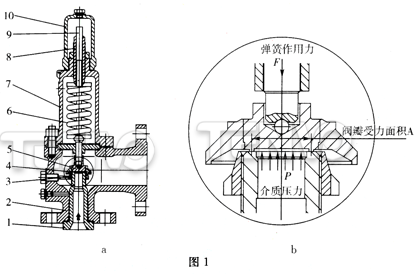

常规弹簧加载式安全阀如图1所示,它由主体部分(2阀体、7阀盖和10阀帽)组成了一外形筐架,结合主要内件部分(1阀座、4升力盘、5阀瓣、6弹簧、9阀杆)成了一体,形成了一台压力释放装置,其内腔阀芯部件的结构决定了相互作用力的关系如图1b所示,阀的启闭是基于相互作用力的平衡原理来操作完成的。预先将弹簧作用力F设定成与整定压力Ps和关闭着的阀瓣受力面积A的力相等,见式1。

当入口介质压力P低于安全阀的设定整定压力Ps时,阀芯部件仍然密封在阀座密封面上,处于放大图示b的封闭位置。此时式1为F>P·A。当入口介质压力P将超过安全阀的设定整定压力Ps时,式1即将成为F≤P·A。作用在阀芯部件下的力将克服弹簧力从而使阀自动开启。由此可见,介质压力P的高低变化转换,一旦P≥Ps时破坏了力的平衡关系,装置实现了“自动”。

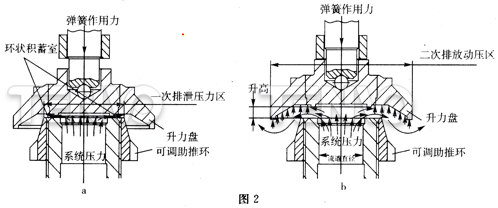

如果正常运行过程中阀是关闭的,见图1b,是弹簧作用力大于作用在阀芯部件(阀瓣)受力面积A处的力。当介质压力接近于阀的整定压力时,阀瓣和阀座之间的密封比压近趋于零。此时有介质从密封面处排出,并听见介质流穿过密封面流入环状积蓄室中。结果是压力在环状积蓄室中积聚(见图2a)。由于这时的压力作用面很从A扩展到了一次排放压力区,可形成一种通常被称为膨胀力的附加力用来克服弹簧力。通过调节助推环,可以改变环状积蓄室的环口开度,从而控制积聚在积蓄室中的压力。在积蓄室中积聚的受控压力将克服弹簧力使阀瓣从阀座上推开,这样阀门就会快速开启,实现了“排出”。当适用于可压缩的气体介质时环状积蓄室的作用更明显,这就是安全阀的突开现象。

3.动态结构原理与解析

阀门一旦开启后,由于升力盘的作用,在介质排出和转向的同时立即在升力盘下方形成积聚升力(见图2b)。并迅速产生二次排放动压区,来克服由于开高带给弹簧的压缩所产生的附加力和升力盘背面的背压力使阀瓣迅速升起,介质排出量快速增加。

在阀瓣从阀座上升起的高度(开高)约为流道直径的四分之一之前,流量受开高之间的开度所限制。在阀瓣开高达到流道直径的四分之一升程之后,流量则受流道直径面积的限制而不是受开启高度(开高)的面积限制。

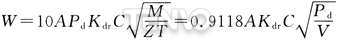

这样对开高达到流道直径四分之一的全启式安全阀,其排出的介质量(额定数量)取决于流道直径,排放面积取决于流道面积,见式2

式中:W——实际排量,kg/h;

A——流道面积,mm2

Pd——实际排放压力,MPa(a);

Kdr—— 额定排量系数,可向制造商咨询,

C—— 绝热指数k的函数;

M—— 气体的分子量,kg/kmol;

T—— 实际排放温度,K;

Z—— 压缩系数,在许多情况下Z为1;

V—— 实际排放压力和排放温度下的比容,mm3/kg。

可见,排出的额定数量必须是阀的开高达到流道直径的四分之一,否则,阀实际排出的额定数量达不到式2的值。

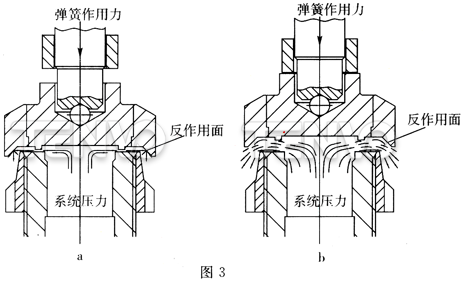

当压力释放装置所保护系统的介质为不可压缩液体时,以上解析中的图2和式(2)均发生了变化。变化发生在可压缩气体所产生的膨胀力不会在不可压液体介质中出现,因此液体介质用泄压阀不会像气体介质用安全阀那样突开,液体介质用泄压阀必须依靠反作用力实现开启,当阀门开启前,液体介质和气体介质作用在阀瓣下的力是相同的,(1)式仍然成立。但从这一点开始,力的关系就完全不同了。如图3所示,开启之初,排放出的液体所形成的介质流非常细薄,迅速在密封面问向四周散开,见图3a。排放的介质击打着阀瓣座的反作用面并斜向下流动,产生一种使阀瓣向上移动的作用力(涡流)。这种作用力的典型特征是膨胀力和推力均较小,是依靠系统的超压来帮助提高作用力。初始在超压的3%~5%之间,力的积聚非常缓慢。随着流量的逐渐增加,通过阀座喉部的介质流流速也随着增加。这种动量以及快速排放的介质从反作用面转而向下流动时所产生的反作用力,见图3b。当这些力足够大时,会使阀瓣向上升起,并且克服弹簧变形式所产生的力。典型的情况是在超压达10%~15%时,阀瓣会突然升起在整个升程的50%~100%之间波动。随着超压的增加,这种力会继续增加,驱使阀瓣达到额定升程。

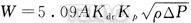

随着流体性质的不同,其排出量见式(3)

式中:W——实际排量,kg/h;

A——流道面积,mm。;

Kdr——额定排量系数,可向制造商咨询;

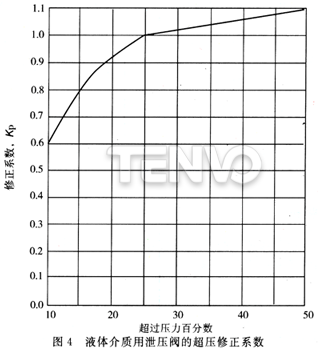

Kp——超压修正系数,超过压力为20%时,Kp= O.925。见图4确定Kp值。

ρ——密度,kg/mm3;

△P——压差,其值为Pd-Pb,MPa

此处,Pd——实际排放压力,MPa(a);

Pb——背压力,MPa(a)。

粘度修正暂不作考虑。

从图表的曲线表明,流体为液体介质时,图3的解析已验证了其阀瓣的升程依赖于超过压力,超过压力低于10%时,流量(排出额定数量)受到严重影响。故GB/T 12243—2005要求适用液体介质时在超过压力小于或等于20%时,开高应达到设计规定值。这有利于在流量计算时有足够大的额定排量系数。

可见,随着流体性质的不同,压力释放装置的结构、设计要求、性能指标、排量系数以及选型和公称尺寸的确定均有较大差别。所以在应用压力释放装置时对流体的特性应引起足够的重视。

作为重闭式压力释放装置“再行关闭”是一个关键动作,是否能及时地完成重闭,这与流体特性、选型计算和结构设计等密切相关。对于考核再行关闭的指标有启闭压差或回座压力。当装置开启释放流体后能及时关闭,说明启阀压差较小或回座压力较高。GB/T 12243 — 2005标准中规定对不同的流体介质启闭压差有≤(7~20)%整定压力的不同。

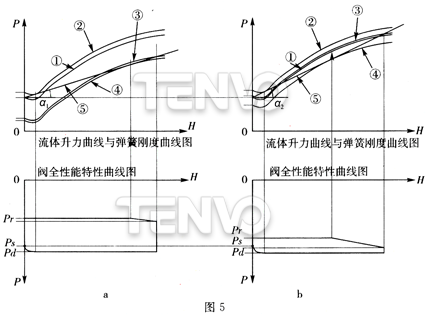

从图2和图3动态解析可见,再行关闭是阀瓣和阀瓣座从高升程至低升程的转变,由于液体不能像蒸汽那样可产生膨胀力,所以设计用于液态介质的泄压阀,如果用于气体介质会显示比用于液体介质有较大的启闭压差(典型的约为20%)。此外,如果要求将设定为液体介质用的阀门用于气体操作或反过来,则整定压力和超过压力均会出现一些偏差。再行关闭还与弹簧作用力有关。如图5所示为典型的弹簧加载式安全阀的动态特性曲线。图中的①、②、③、④为模似的流体动态升力曲线,⑤为所配备的弹簧刚度曲线。当阀的入口压力充分释放后下降至低于整定压力(图5中的曲线④)时,这时弹簧力(图5中的曲线⑤)已能够克服所有动态升力,曲线④已完成低于了曲线⑤,阀门关闭。阀门回座(关闭)时的压力就是关闭压力Pr。从图5a和图5b中还可见配备的弹簧刚度越大(***>***)。即在动态的释放过程中,图5b的弹簧作用力均大于图5a。其回座压力Pr也越高,说明了图5b所配备的设计结构有利于及时再行关闭。

4.平衡式结构原理与解析

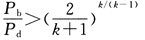

重闭式压力释放装置的适用场合通常有两种介质流动状态——临界流动和亚临界流动,前面解析的情况均设为临界流动。则亚临界流动的条件可用式(4)来表示:

式中:Pd——实际排放压力,MPa(a);

Pb——背压力,MPa(a);

k——在排放时进口状况下的绝热指数(对于理想气体,k等于比热容比)。

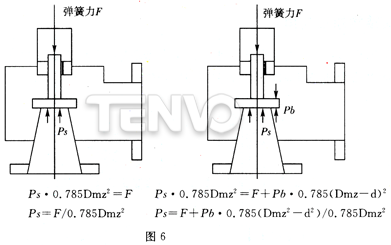

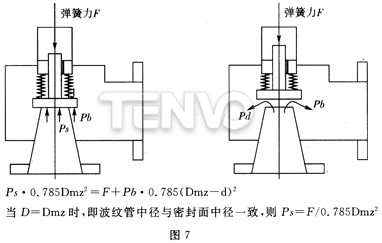

可见当背压力Pb>Pd·[2/(k+1)]k/(k-1)时,重闭式压力释放装置的出、入口介质流动的释放会出现亚临界流动状况。这种由背压力过高带来的亚临界流动会导致压力释放装置的排量降低以及整定压力的准确性。图6为压力释放阀的示意图,图6a为常规的压力释放阀,它的整定压力Ps与弹簧力F和密封面中径Dmz有关。图6b为常规压力释放阀受到背压力Pb的影响,它的整定压力Ps与背压力Pb和背压力所作用的结构面积差值(Dmz—d)有关,这样很明显背压力Pb直接影响Ps。为了避免Pb的影响,在压力释放阀的结构中引入了波纹管平衡式压力释放装置。图7为波纹管平衡式压力释放阀的示意图,在结构设计时设置了波纹管,而且使得波纹管的中径D与密封面中径Dmz完全一致,这样函数式O.785Pb(Dmz2-D2)自动消失,整定压力Ps就不受Pb的影响。所以,设置有波纹管的平衡式压力释放阀可应用于有背压力的场合。

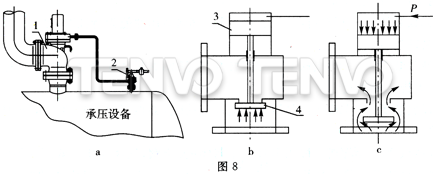

从图l和式1的解析可见,当系统的介质压力较高时,相应的整定压力Ps也提高,所配备的弹簧作用力也相应提高。同理,所配备的阀门公称尺寸越大或排放量较大,需要的弹簧作用力和结构尺寸也相应增大,这给弹簧的制造和加工工艺带来了一定的难度。所以在压力释放装置中引入了脉冲先导式安全阀,如图8所示。图8a为大排量的重闭式压力释放装置,它由1主阀和2冲量导阀所组成的压力释放装置。为了避免大口径的主阀配备加工和制造难度较大的弹簧,采用了有利于密封的倒装结构阀瓣配备活塞的设计方案,装置的开启由2小冲量导阀的同一承压设备的压力P信号来控制。图8b为无冲量导阀压力信号主阀关闭时的受力结构图,活塞3的受力面积大于阀瓣4的受力面积。可见其密封性及佳,且随入口压力的增高密封比压越大,密封效果越好。图8c为有2小冲量导阀开启提供主阀压力P信号时主阀打开的受力结构图,受力面积较大的活塞3推动受力面积较小的阀瓣,使得主阀被完全打开,介质完全释放。所以脉冲先导式压力释放装置适用于大口径和大排量的场合是比较理想的。

5.负压式结构原理与解析

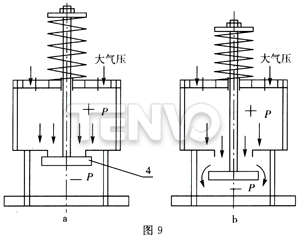

当承压设备出现负压时,也需要进行超(负)压保护。所以在重闭式压力释放装置中有一种负压安全阀,它的结构原理和设计思路与弹簧加载式安全阀相类似,如图9所示。

设弹簧作用力为F,如图9a所示,经受力分析,确定负压整定压力的关系式

式中:Ps——负压整定压力,MPa(a);

P——大气压力,0.101325MPa(a);

F——弹簧作用力,N;

A——阀瓣的密封面积,mm2。

当阀的结构确定后,负压整定压力取决于弹簧力,阀的开启升程取决于弹簧刚度,阀的关闭取决于大气的射人量、流道面积以及弹簧刚度。可见,这与图2a和图2b的倒置结构气流动力学原理相一致。

6.结束语

通过以上对重闭式压力释放装置的解析,能进一步地了解和掌握重闭式压力释放装置。为了严格地区分和应用重闭式压力释放装置,可用下列的定义来区别和应用:

当重闭式压力释放装置——压力释放阀的开度一般与超过压力增加值成比例为特征时,是一种泄压阀或者比例式安全阀,主要适用于不可压缩性介质。

当重闭式压力释放装置——压力释放阀是以快速开启或突然动作和爆开为特征时,是一种安全阀或者全启式安全阀,通常适用于可压缩性介质。

当重闭式压力释放装置——压力释放阀是以各种背压不影响动作性能为特征时,是一种平衡式安全阀,主要适用于有背压和防腐蚀场合。

当重闭式压力释放装置——压力释放阀是以导阀脉冲信号控制大排量主释放装置为特征时,是一种脉冲式安全阀,一般适用于大排放量的超压保护。

当重闭式压力释放装置——压力释放阀是以补充流体以防止容器内过高真空度为特征时,是一种真空安全阀,适用于负压保护。

在通常工况下,蒸汽锅炉、蒸汽管道一般用带扳手不封闭的安全阀,气体介质一般用封闭的安全阀,英文名为safety valve ;水等液体不可压缩介质一般用泄压阀,英文名为relief valve;受背压波动较大和有毒易燃的容器或管路系统一般用平衡式安全阀,英文名为balanced pressure safety valve;对大口径、大排量及高压系统一般用脉冲式安全阀,英文名为pilot Operated pressure safety valve;在负压或操作过程中可能会产生负压的系统一般用真空负压安全阀,英文名为vacuum safety valve。

在特殊工况下,排放的介质有液体、气体或多相混合物介质时,可设计用于液体(或液体和气体)的平衡式(以减小背压的影响)弹簧加载式泄压阀。当阀门入口处两相(液相和气相)混合物的质量百分数中气体为小于等于50%时,则应设计用于液体或液一气两相介质的泄压阀。若一容器中有液一气两相介质并有一定液体含量的气压区,则应使用气体介质的安全阀。若一热交换器中有液一气两相介质并在水一侧需超压保护时,则应使用液体介质的泄压阀。在特定工况下,可能会要求阀门排放液体或气体,这取决于造成超压的工况(例如,热交换管断裂)。这种用途下,推荐使用一个设计用于液体介质的泄压阀或使用一个设计用于液一气两相介质的泄压阀。

天沃-偏心球阀,与您资料共享!