1.前言

受到国内外原油价格持续上涨以及原油供需日趋紧张等诸多因素的影响,我国能源短缺现象日趋严重。于是水电、风能、核电等可再生能源的应用和推广成为未来十年的优先发展项目。近年来,我国将核能开发利用提高到了一个新的战略高度,国家明确提出了“积极发展核电”的战略方针,正式颁布了核电中长期规划,我国已进入了一个新的加快发展时期。

我国中小型核电站的发展方向是先引进和吸收国外先进的设备和技术,再逐步实现国产化,最后完全以国产化替代进口。这对国内相关配套设备和产品生产企业既是机遇也是挑战,大型铸锻件、核级泵、核级阀门和核岛数字化控制系统等关键设备需要国产化。

2.核级阀用波纹管

波纹管式阀门是核电站系统和管路控制的一个关键性部件,对其密封、寿命和可靠性等诸多性能有着严格的技术要求。波纹管的尺寸、结构、性能直接影响阀门的结构尺寸和主要技术指标,是核级波纹管阀门里最核心的部件。核级阀门用金属波纹管具有使用压力高、使用温度高、使用寿命要求长、可靠性高等特点,工况极为苛刻,现国内没有相关的设计和制造标准,需要参照国外相关标准、技术要求进行研发。

核级阀用波纹管由于其使用工况特殊、复杂、恶劣,故其可靠性要求非常高,一旦泄露,其后果将是灾难性的,故核级阀用波纹管对设计、工艺、制造、试验都有非常高的要求。

3.CAE分析流程

核级波纹管一般工作在高温高压环境中,受研制周期和研制成本的影响,波纹管常温及高温下的试验难度大(特别是高温试验),常规研制方法很难快速准确的研制出合格的核级波纹管。应用有限元仿真技术,可以对金属波纹管常温及高温下的性能进行仿真分析,将之同工程设计和试验相结合,可以缩短研制周期,而且大大降低研制成本。

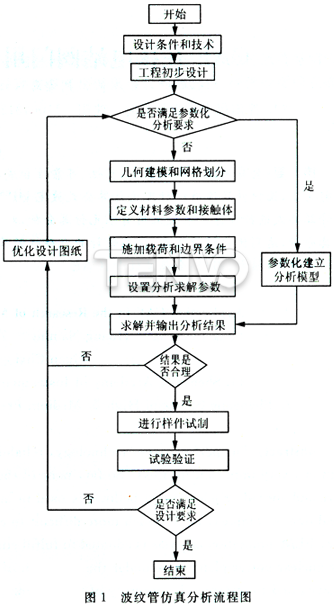

波纹管仿真分析的一般流程需要进行几何建模、网格划分、定义材料参数和接触体、施加载荷和边界条件、分析与求解等步骤。当仿真分析结果不能满足设计要求时则需要修改设计模型进行优化设计。图1是波纹管仿真分析流程图:

4.算例分析

核级阀用波纹管的主要性能指标有刚度、强度、常温寿命以及高温寿命等,它作为一个弹性元件,在工作过程中往往需要面临大位移大变形及有限应变的弹塑性问题。如要精确地解决这种问题,必须考虑到材料非线性、几何非线性的影响。

本文分析的核阀波纹管的外形尺寸:外径23mm,内径 14mm,层数5层,材料为奥氏体不锈钢00Crl7Ni14M02。波纹管的设计要求见表1。

| 规格 | 设计温度 | 工作位移 | 刚度 | 耐压能力 | 常温寿命 | 高温寿命 |

| DN15 | 350℃ | -3.5/+1.5mm | <300N/mm | >30MPa | >16200次 | >2000次 |

4.1 刚度分析

波纹管刚度是指使波纹管产生单位位移所需要的力,波纹管的刚度越小意味着它的弹性性能越好。美国膨胀节制造商协会标准(EJMA标准)中虽然有波纹管刚度的近似计算公式,但是很难计算其残余变形的大小。而用有限元技术对其进行数值模拟则可以快速准确地分析出刚度值和残余变形大小。

根据波纹管成形过程特点,成形后波纹管各处均存在一定的减薄。在刚度分析时需要对波纹管的壁厚进行修正,波峰处单层壁厚、波谷处单层壁厚分别修正,取不同的值。因为波纹管在轴向拉伸压缩时周向方向上的应力均相同,所以用二维轴对称方法建立有限元模型,每层沿厚度方向分为2个单元,网格为四边形单元。

工况:波纹管左端固支,右端与刚体粘接接触关系,层与层之间采用一般接触关系,刚体缓慢向左压缩3.5mm,然后卸载,查看其反作用力和残余变形。

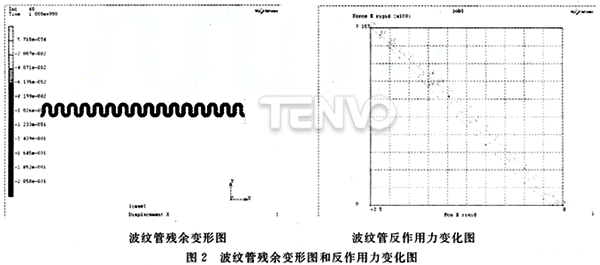

下图2为波纹管的卸载后的残余变形图和反作用力变化图:

由分析结果可知,压缩过程压缩力的最大值发生在压缩至3.5mm位移时,最大压缩力为715.7N。波纹管压缩力与压缩位移开始为线性关系,最后为非线性关系。当压缩位移较小时,压缩刚度较大;当压缩位移逐渐增大,材料进入塑性,单位位移的压缩刚度逐渐减小。等效Von Mises应力最大值和等效塑性应变出现在波谷的外层,最大应力为359.8MPa,最大应变为0.004934。波纹管的残余变形为O.2058mm,其平均刚度为204.49N/mm,小于技术条件中的300N/mm,刚度满足设计要求。

4.2 外压强度分析

波纹管在使用中,若压力过大可以使波纹管丧失稳定,即出现屈曲。屈曲对波纹管的危害在于它会大大降低波纹管的疲劳寿命和承受压力的能力。最常见的两种形式是柱屈曲和平面屈曲,其中柱屈曲系指波纹管的中部整体的侧向偏移,与压杆失稳相似;平面失稳指一个或多个波纹平面发生移动或偏转:即这些波纹的平面不再与波纹管轴线保持垂直。

核级阀门用金属波纹管的主要失稳形式为平面失稳,在失稳时将会大大降低它的疲劳寿命和承压能力,从而引起阀门失效。波纹管在承受外压时,其周向方向上的应力分布基本相同,在有限元分析时,采用与刚度分析完全相同的二维轴对称模型。

工况:波纹管左右两端固支,层与层之间采用一般接触关系,波纹管外表面缓慢施加O~100MPa的压力,直至失稳。

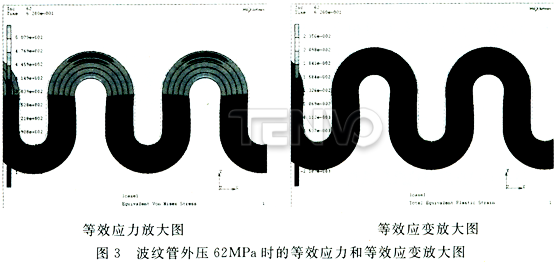

图3为波纹管在62MPa时的等效应力和等效应变放大图。

由分析结果可知,波纹管在外压62MPa时波谷宽度为1.0386mm,相对于初始波谷宽度变宽了15.4%,发生了平面失稳。此时波纹管的最大等效应力为507.9MPa,位于波峰内层,最大等效应变为0.02356,位于波谷外层。故波纹管的外压失稳压力为62MPa,大于技术条件中的30MPa,满足设计要求。

4.3 常温和高温下寿命分析

核级波纹管的疲劳寿命是一个十分重要的性能指标,现有传统设计方法是以经验总结为基础,运用力学和数学而形成的经验、公式、图表、设计手册等作为设计依据,通过经验公式、近似系数或类比等方法进行设计,很难准确计算出波纹管的疲劳寿命,特别是复杂工况下的寿命。有限元分析不仅可以准确分析出波纹管常温下的波纹管的疲劳寿命,而且可以分析出其高温下或其他复杂工况下的疲劳寿命。对于核级波纹管来说,位移载荷、外压大小和温度是对疲劳寿命的影响最大的三个外在因素。

相对于刚度、强度等结构分析,疲劳寿命分析多了一个分析步骤。首先通过结构分析软件对波纹管进行工作场合下的应力和应变分析,再利用疲劳分析软件对其进行疲劳寿命分析,找出其薄弱位置和寿命值。波纹管在承受外压和轴向位移时,其周向方向上的应力分布基本相同,结构分析时仍采用与刚度分析时相同的二维轴对称模型。

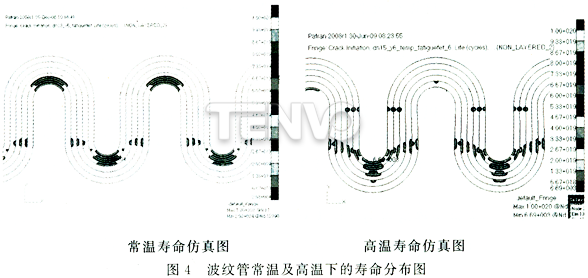

本文算例中常温下波纹管疲劳寿命分析的工况是:左端固支,右端刚体与波纹管粘接,首先缓慢施加17.2MPa的外压,然后将波纹管轴向压缩3.5mm,再拉伸1.4mm,分析其疲劳寿命。高温下疲劳寿命分析时则需要在材料参数设置选项里输入00Cr17Ni14Mo2在350℃下的材料参数。下图4为核级波纹管常温及高温下的寿命分布图:

由分析结果可知,该波纹管在常温下的分析寿命为29300次,失效位置在波谷外层,满足寿命大于16200次的设计要求;同样在350℃下的分析寿命为6690次。满足寿命大于2000次的设计要求。

4.4 与试验结果对比

为了验证CAE仿真分析的精度,对该核级波纹管进行样品试制,然后测量其刚度、强度、寿命等性能参数。图5为生产的核级波纹管产品图:

将分析结果与试验结果进行对比,发现有限元分析的刚度、强度、寿命与试验结果非常接近,且都满足该核级波纹管的设计要求。具体结果对比见表2分析与试验对比表:

| 产品规格 | 分析结果与试验结果对比 | |||

| DN15 | 分析选项 | 设计要求 | 分析结果 | 试验结果 |

| 刚度 | <300N/mm | 204.49N/mm | 195N/mm | |

| 强度 | >30MPa | 62MPa | 60MPa | |

| 常温寿命 | >16200次 | 29300次 | 29401~85010次 | |

| 高温寿命 | >2000次 | 6690次 | 2000次通过 | |

5.结论

核电站阀门用金属波纹管需要在高温高压工况下工作,工程设计公式无法准确的分析出其产品性能和疲劳寿命。将CAE分析应用到核电站阀门用金属波纹管的研究中,通过有限元对核级波纹管的工作过程进行仿真分析,可以在产品制造加工之前尽早发现由于设计不当所导致的可能出现的缺陷,甚至包括一些严重的错误,进而对发现的问题进行及时修改,提高了核级波纹管的设计水平。

通过有限元分析、工程设计、试验的有机结合,共同进行核级阀门用金属波纹管的研究,可以使产品获得优良的功能和性能,进而提高了产品设计质量、降低研发成本,加快设计进度和缩短生产周期,最终满足核电站核级阀门的需要。

天沃-电动调节阀门,与您资料共享!