1.前言

阀门填料在阀门安全运行中起到至关重要的作用。填料选用好坏直接影响到安装在压力管道。或工业设备上阀门的可靠性,填料泄漏易造成有毒有害、易燃易爆或高温介质的泄出,严重时可危及人身和财产安全。因此,对阀门填料的可靠性研究显得尤为重要,通过大量的模拟试验对填料进行选型,是判断填料适应性的一项重要的基础工作,而阀门填料试验机是进行这项工作不可缺少的设备。

2.依据标准

在JB/T7760~2008《阀门填料密封试验规范》中明确规定了填料试验的设备要求和试验方法。

3.填料试验设备的工作原理

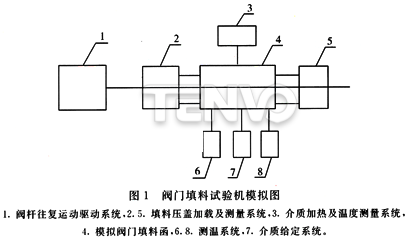

JB/T7760—2008《阀门填料密封 试验规范》标准中给出了阀门填料试验机模拟图(图1)。

从图中可看出阀门填料试验机的基本构成。阀门填料试验机是由驱动装置(液压油缸)、填料箱、填料函、填料压盖、测力机构、加热及温度控制系统、介质压力给定及测量系统所组成。其工作原理为:将被测填料装入填料箱两端的填料函中,将填料压盖压紧至预紧力,给填料箱中输送介质并加压到给定值,然后给介质加温至给定温度,升温过程中应密切观察压力和填料压盖预紧力的变化,压力随温度的升高而升高,此时应通过节流阀调整压力至给定值,预紧力则随着温度的升高而降低,这是由于填料随着温度的升高而产生的松弛现象所致,此时应给填料压盖施加预紧力,否则填料箱中的介质会因汽化而喷出。当压力和温度达到给定参数时,驱动装置带动模拟阀杆做往复运动,动作行程由行程开关进行控制,循环次数由电磁计数器自动记录,摩擦力则是通过连接在驱动装置和模拟阀杆间的拉压力传感器测出拉压力值通过换算而获得。当运行到填料产生泄漏时(有过热水蒸气从填料函喷出),记录下此时的循环数值即为填料的寿命次数。

4.原阀门填料试验机存在的问题

笔者曾于1982年~1983年参与原高温高压填料试验机的安装和调试并参与大量的填料试验研究工作,试验中发现该型试验机在当时测量仪器和控制元件匮乏的条件下有几处不尽完善的地方。

4.1 试验机结构型式

原试验机采用卧式结构(见JB/T7760—2008《阀门填料密封试验规范》标准中给出的阀门填料试验机模拟图),而在压力管道上实际运行时却以立式为多(垂直与管道安装),因此卧式结构由于阀杆和传感器受重力作用,阀杆和填料摩擦不均匀,填料函下部的填料易产生磨损,引起介质泄漏。

4.2 测量原理

原设备预紧力和摩擦力的测试是通过拉压力传感器进行测试和换算的。测试数据主要是将压力传感器输出的电压值经电阻应变仪放大后由函数记录仪绘出曲线读出,由于受介质温度传导影响,电阻应变仪极易产生零点漂移,使测试结果产生误差。

由于受当时传感技术落后的影响,原阀门填料试验机需要三个拉压力传感器,两个1吨的压力传感器放置在填料箱两端的填料压盖上,当拧紧压盖螺母时,压紧力通过压力传感器传至填料压盖上。摩擦力则是通过一个5吨的拉压力传感器两端分别连接驱动装置输出轴和模拟阀杆,当驱动装置做往复运动时,阀杆也同步运动。采集传感器输出的电压信号,经电阻应变仪放大后经函数记录仪记录下受力曲线,通过比对和换算得出预紧力和摩擦力。当时选用的是电阻应变传感器,该传感器感温灵敏,适用在摄氏温度不高于45度条件下工作,而当时采用填料箱外加热方式,即将电加热器安装在填料箱上,外敷保温材料。由于给介质加热的同时,热量也通过填料函和阀杆传至给传感器上,致使传感器产生零点漂移,不能稳定工作,为使传感器降温,采用在阀杆和填料压盖压紧螺栓上加循环水套,阻断热量向传感器传导,该冷却方法虽然能使传感器工作,但也减缓了介质温度的上升,试验最高温度仅达到摄氏250度左右,不能达到一般钢制阀门设计温度425度要求,也不能满足JB/T7760—2008标准4.3条推荐采用的介质最高温度(摄氏温度550度)。

4.3 配套设备

原试验机除主试验台外,还有其他的辅助设施,有液压站、电器控制台、仪器工作台、可控硅温控电源等。占地面积大,噪声高,能耗多,不宜维护保养。

5.新填料试验机的设计构想

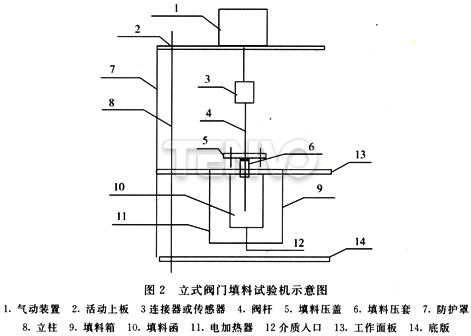

由于上述原因,原填料试验机一直没有得到有效推广。笔者认为新的填料试验机应首先符合实际工况,采用立式结构(图2)。

5.1 驱动装置的构想

由于原填料试验机用液压油缸作为驱动装置,为使液压油缸动作,需建有液压站,运行维护成本高、寿命短、易产生液压油泄漏和液压元件故障。

近年随着气动元件的飞速发展,笔者设想,新填料试验机应采用气动元件作为驱动装置,将气动装置输出轴与模拟阀杆刚性连接,气动装置只要在0.3MPa~0.8MPa气源压力下即可动作,且气动装置寿命长,易控制和维护,符合节能和环保要求。气动装置可采用往复型或旋转型。

5.2 测量试验参数的构想

由于气源是压缩空气,气体经容器出口减压阀减压和过滤后输出的是恒定气压值,测量阀杆和填料间的摩擦力可以通过采集作用于气缸上的气源压力,由压力变送器进行转换,经数据处理后即可得到摩擦力值。这样可以避免使用感温灵敏的拉压力传感器。

式中:f——摩擦力,N;

F——气源压力,MPa;

S——气缸面积,cm2;

u——填料摩擦系数。

随着传感技术的发展,国内已研制出耐高温压力传感器(最高工作温度可达摄氏150度)。测量填料预紧力的传感器在有冷却条件下可考虑选择配置。

由于预紧力的大小直接影响到阀杆与填料问的摩擦力,预紧力大,填料密封性能好,和阀杆之间的摩擦力增大,阀门启闭力矩增加,填料使用寿命短。因此选择合适的预紧力,关系到阀门的启闭力矩和填料的使用寿命。现实情况很少有阀门制造企业用传感器去测量填料的预紧力的,多数选用气动扳手。由于在给定的气源压力下,气动扳手力矩恒定,预紧力恒定。因此可以采用用力矩扳手拧紧填料压盖螺母,通过填料压套给填料施加预紧力。随着试验介质温度的升高,填料可能产生松弛现象引起介质泄漏,这就要求在达到给定的介质压力和温度时,用力矩扳手去拧紧填料压盖螺母,直至填料密封为止,记录下达到密封时的力矩值。然后就可以进行填料寿命试验,试验次数可以用行程开关和电气控制来实现。

压紧力和扭矩的关系为:

式中:M——拧紧扭矩,N·m;

K——拧紧扭矩系数;

P0——预紧力,N;

d——螺纹直径,mm。

合适的填料预紧力矩参数对阀门制造企业和用户尤为重要。

5.3 温度和控制

随着温控技术的发展,温度控制技术已不是技术难题,采用热电偶和温控器即可解决。关键是如何达到给定温度,由于介质有压力甚至是高压,采用内置式电加热已不现实。采用电热锅炉供给蒸汽,运行成本大、压力低。唯一可选择的安全易行的还是采用定制外敷式电加热器,将加热器安装在填料箱的表面,为了能达到给定的设计温度,应适当增加填料箱的表面积,并采取保温措施。也可采用火焰加热方式,及将填料箱放置于火焰上进行加热,根据给定温度对火焰大小进行控制。

6.数据处理

通过数据采集,用计算机将数据进行处理。可以得出阀杆和填料之间的摩擦力;填料的预紧力;泄漏率待终止试验系统冷却后采集;填料的磨耗量用天平称重获得。

式中:WN——阀杆开启N次后填料磨耗量,g;

W1——试验前填料质量,g;

W21——试验后填料质量,g。

7.安全防护

由于填料箱有压力,填料损坏时会有大量的过热蒸汽和过热水从填料函喷出,因此安全防护措施必不可少,试验机周围应安装防护板,试验时应透过防护板上的观察玻璃窗口(玻璃应采用钢化玻璃)进行观察,也可通过摄像装置进行观察。试验人员应穿长袖工作服,配防护眼睛和隔热手套进行试验过程中的操作,以免造成烫伤事故发生。

上海气动调节阀-天沃,与您资料共享!