一、概述

球阀是通过球体绕阀杆轴线旋转90℃来实现阀门的开启和关闭。球阀在管道上主要用于切断、分配和改变介质流动方向。由于球阀结构简单、流阻小、密封性能好,因此使用非常广泛,是近年来发展较快的阀门品种之一;但球阀也存在制造工艺复杂、重量重、成本高等不利因素,特别是大中口径的球阀更是如此。

二、大中口径球阀主要结构

目前大中口径球阀的主要结构形式有:螺栓连接体盖的三体式球阀和焊接连接体盖的三体式球阀二种。现将其结构及特点分析如下:

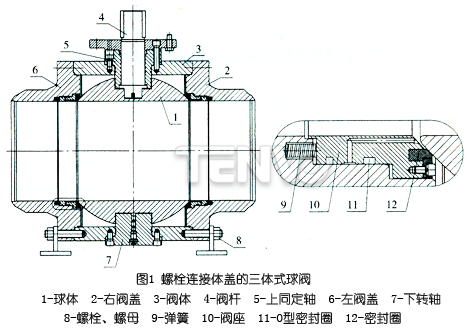

1、螺栓连接体盖结构的球阀,结构如图1

该结构球阀的优点:(1)装配过程中体盖可以多次拆卸,组装方便有利于阀座密封圈压缩余量的调整,并且易损件可以更换,从而使阀门生产制造的成品率较高。

该结构球阀的缺点为:(1)由于螺栓联接,增加了阀门的对外泄漏点;(2)由于采用螺栓联接,在设计时,阀体壁厚必须满足设计压力下的强度要求,还应满足连接螺栓在设计(或操作)压力、垫片密封比压作用下的强度要求及阀体与阀盖连接法兰的刚度要求,从而使阀体阀盖体积增大,造成阀门体积大、重量重,原材料成本高;(3)该结构阀体分为左中右三部分,阀门加工过程中,左中右阀体的内外表面及两端都需要加工,加工工序繁杂,增加了加工成本。

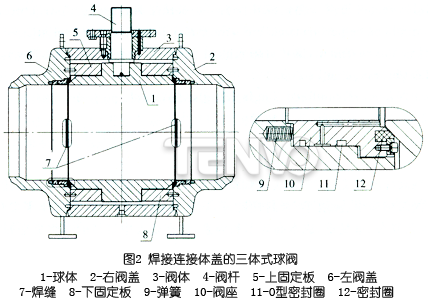

2、焊接连接体盖的三片式球阀,结构如图2

该结构球阀的优点:体积和重量较螺栓连接阀体阀盖结构的要小;对外泄漏点少,可用于直埋式。

该结构球阀的缺点为:(1)虽然阀体与阀盖采用焊接连接,在设计时,阀体壁厚只要考虑满足设计压力下的强度及阀盖法兰的刚度要求,不要考虑连接螺栓在设计(或操作)压力、垫片密封比压作用下的强度要求,因此这种阀体阀盖焊接结构球阀的体积较前述阀体阀盖螺栓连接结构球阀的体积要小、重量也轻,但由于圆筒形状阀体和左右阀盖连接法兰的结构无法减小,所以在实际中这种阀体阀盖焊接结构球阀的体积较阀体阀盖螺栓连接结构球阀的体积并没有减少多少、阀门的重量和原材料成本的下降也很有限;(2)同阀体阀盖螺栓连接结构的球阀一样阀体阀盖焊接连接结构的球阀也分为左中右三部分,在阀门加工过程中,阀体、阀盖的内外表面及两端也都需要加工,尤其是球体上下固定板的加工精度要求很高、难度大,加工工序繁杂,使得这种结构球阀的加工成本比阀体阀盖螺栓连接结构还要高;(3)阀体阀盖焊接结构球阀的两条焊缝离阀座圈距离较近,焊接时产生的高温容易传导至阀座圈位置,使阀座密封圈和O型圈易被烧坏或变形,而导致阀门内漏,还有焊接使阀门产生的焊接应力,也容易使阀体和阀盖产生变形,尤其是阀盖的变形导致阀座圈卡死而无法密封,因此这种结构的球阀制造技术难度大、成品率低,这是目前很多阀门企业不生产全焊接球阀及全焊接球阀得不到推广的原因之一;(4)装配过程中体盖一经焊接就不能拆卸,使阀座密封圈压缩余量无法调整,密封效果难以控制,也使阀门生产制造的要求高、成品率降低,这也是很多阀门企业不生产全焊接球阀的另外一个原因。

三、大中口径球阀结构型式的设计新思路

为了解决现有技术条件下球阀结构的不合理、泄漏点多、重量较大、制造工序复杂等技术问题,现提供一种结构简单、泄漏点少、工序简单、成本低、综合性能较好的大中口径球阀。

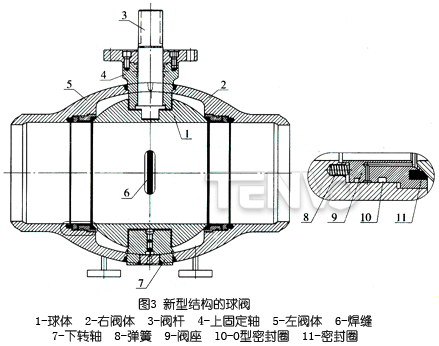

(1)采用二体焊接式:在阀体的中问焊接,使焊缝远离密封元件;

(2)阀体采用二半椭圆体;

(3)结构如图3。

四、比较与分析

1、体积小、重量轻,使原材料成本大为降低

a、阀体壁厚的计算分析

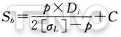

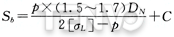

圆筒形状阀体的球阀,为保证壳体强度需求,其壁厚按薄壳最大主应力强度理论计算:式(1)

式中:Sb—考虑腐蚀裕量后的阀体壁厚(mm);

p—设计压力,取公称压力PN(MPa);

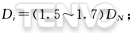

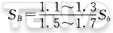

Di—阀体中腔最大内径(mm),根据结构需要选定;一般为流道通径DN的1.5~1.7倍,即

[σL]—材料的许用拉应力(MPa);

C—考虑铸(锻)造偏差、工艺性和介质腐蚀等因素而附加的裕量(mm)。

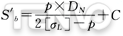

所以,公式(1)可简化为:式(2)

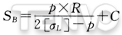

新结构球阀的阀体为椭圆流线型,阀体的最大腔体部位又为椭圆形,为简化计算将椭圆长半轴的最大曲率半径视为球径;阀体壁厚可以按厚壁球形阀体进行计算:式(3)

式中:SB—考虑腐蚀裕量后的阀体壁厚(mm);

p—设计压力,取公称压力PN(MPa);

R—椭圆形体的长轴半径(mm),根据结构需要选定;一般为流道通径DN的1.1~1.3倍,即R=(1.1~1.3)DN;

[σL]—材料的许用拉应力(MPa);

C—考虑铸(锻)造偏差、工艺性和介质腐蚀等因素而附加的裕量(mm);

所以,公式(3)可简化为:式(4)

由公式(2)和(4),在简略附加裕量C后通过计算比较可知:式(5)

由公式(5)可以看出,阀体的壁厚减小达13%~35%,而且随阀门的公称通径越大,R/Di的比值越小,阀体壁厚减少的越多,其重量减少得就越明显。

b、图形实际分析

通过图3与图1、图2的结构比较可以看出:图3的新型结构球阀是通过左右阀体的直接焊接实现的,省去了三体式球阀大且厚的中部连接法兰,使得新型结构阀门的重量更有了直接而明显的下降。

通过以上的理论和实际的分析,结合实际的生产情况,新型单焊缝焊接式球阀的整体重量较其他型式的球阀要轻30%左右,随阀门公称通径的增大减重效果更为明显,可以达到40%。

2、毛坯制造简便、毛坯产品率高

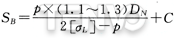

用公式(1)计算通径为DN的阀门流道部位壁厚,结果如下:式(6)

S′b—流道壁厚

由公式(6)和公式(4)进行比较,在简略附加裕量C后通过的计算可知:式(7)

从公式(7)可以看出,新型椭圆形阀体最大体腔壁厚与其进出口端流道部位的壁厚已相当接近;再考虑流道部位须要机械加工的因素;在实际生产中新型椭圆形阀体可用同一壁厚进行毛坯的铸造或锻压;不仅使模具简单化,使毛坯铸造或锻压过程中由于壁厚差引起的局部应力大为减小,还使毛坯铸造或锻压的成品率大大提高。

3、焊接热影响小

因新型结构的焊接球阀是由两个半椭圆形阀体对焊而成,其焊缝位于阀体纵向中间位置,焊缝距离阀座圈较远,焊接过程中可以控制高温传导,使高温不能传导至阀座位置,对O型圈、密封圈热影响较小,不会使阀座密封圈和O型圈烧坏或变形而导致阀门内漏,还有由于焊缝距离阀座圈较远,焊接应力导致阀体阀座部位的变形有限,不会导致阀座圈卡死而无法密封。

4、对外泄漏点少,可用于直埋式

5、流线型阀体,外形美观

6、新型结构球阀的缺点

同焊接连接体盖的三体式球阀一样,新型结构的球阀在装配时左右阀体一经焊接就不能拆卸,使阀座密封圈压缩余量也无法调整。为此须对阀座密封圈进行改进设计,采用更先进的阀座密封方法,如球前球后双重密封、阀座密封圈采用O型圈等,从而使阀门的密封效果更好、使用寿命更长。

五、结束语

新型单焊缝结构的球阀由于其体积小、重量轻、外形美观成流线型,制造成本低,广泛适用于石油、天然气长途输送管线,尤其是大中口径、埋地式的长途输送管线,也是现型结构大中口径球阀的替代产品,是一种很有应用前景的新型结构的球阀。

截止阀厂家-天沃,与您资料共享!